火狐直播在线观看

联系人:冯先生

手机:18688688353

联系人:邓先生

手机:13431303538

邮箱:659925433@qq.com

地址:东莞市长安镇宵边社区新河路20号二楼

当前中国商用车行业谁为首?这其中四家企业的争议颇多。北汽福田商用车产销量(含重、中、轻、微卡车和客车)国内多年第一,似乎理应是行业老大;东风商用车公司其重卡产销量长期国内第一,按国际惯例也应排行业第一;一汽解放重卡产销量多数年份国内第一,尤其是牵引车产销量一枝独秀,且解放品牌历史悠远长久,行业影响力最大,作为商用车行业老大似乎也当之无愧;中国重汽出售的收益和利润多年保持国内商用车行业第一,作为行业老大好像也理所应当。不过,在笔者看来,赚钱才是硬道理,企业只有实现了发动机、变速箱和车桥等关键总成的全部自制,并达到产业链的最高利润率,其作为行业老大的含金量才最具说服力。

近期,笔者将针对以上东风商用车、一汽解放、中国重汽和北汽福田商用车企业四强的中重卡发动机、变速箱和车桥等业务逐一作对比分析,本文重点介绍变速箱。

由表1比较显见,目前在变速箱资源上,一汽解放的自配率最高,内部企业配套占比达50%,可控企业配套占比达15%;中国重汽的内制配套比则高达55%;其次是东风商用车,其内制配套比约为35%;显然,北汽福田最糟糕,其中重卡变速箱自配率为零,这也是福田欧曼长期来,在四强中营收利润垫底的根本原因之一。

已完成中重型四大平台布局,其中的重型箱可靠耐久性显著提升、用户认可有突破,伴随着有/无同步器的AMT的开发完成,使解放变速箱更有竞争力。

重型箱产品相对缺乏,主要靠外制产品应对;新开发产品DF8S,DF14S有待市场验证。

由表3比较可知,中国重汽、一汽解放和东风都借鉴了国外先进的技术,目前,这三家在机械变速箱上都以自主开发为主,研发实力差距不明显;但产能上中国重汽和一汽解放明显占优,在产品技术性能上,中国重汽占优。北汽福田在中重型变速箱上则完全依赖法士特等社会资源。

由表1显见,目前东风商用车公司的变速箱配套来源主要有三家:东风汽车变速箱有限公司、陕西法士特集团公司和大同齿轮有限公司,其中东风汽车变速箱公司是东风商用车公司的内部子公司,故在这里作一重点介绍。

东风汽车变速箱有限公司,其前身是中国第二汽车制造厂变速箱厂,成立于1988年10月。1997年7月,东风汽车变速箱有限公司成立,是东风汽车公司控股的子公司;2003年7月,进入东风日产合资的东风汽车有限公司中的东风商用车公司;成为东风商用车有限公司的全资控股子公司。

公司占地面积18.27万平方米,现有员工1640人,资产总值4亿元,年综合生产能力达16.5万辆份,是中国大型的商用车变速箱生产企业之一。

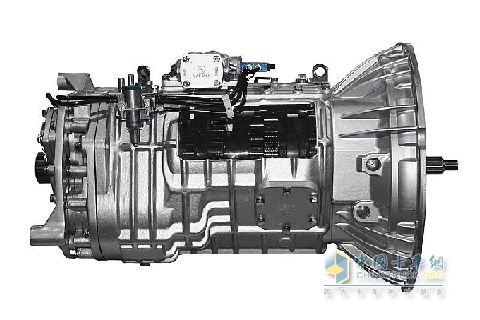

目前,公司生产的基本的产品共有DF5S300、DF5S360/420、DF5S/6S470、DF6S650/720、DF6S900、DF5S1050、DF8S1200、DF9S1600等八大系列共300余个品种,输入扭拒覆盖290Nm~1600Nm,品种覆盖重、中、轻等商用车各系列车型,2003年开始,与东风商用车技术中心联合成立了东风变速箱研发中心,不断开发新的产品使用户得到满足需求。

公司产品的主要客户为东风商用车公司及所属各子公司、东风汽车集团股份有限公司所属的其它各整车厂,公司产品还与国内其它主要载货车、客车生产厂配套;依托东风的销售和服务网络覆盖中国各省、直辖市和自治区。

由表1可知,一汽解放汽车有限公司的变速箱配套来源也主要有三家:一汽解放变速箱分公司、哈尔滨一汽变速箱股份有限公司和陕西法士特集团公司。其中解放变速箱分公司是解放汽车的内部子公司,而哈尔滨一汽变速箱股份有限公司是一汽集团的控股子公司。下面将就这两家公司进行重点介绍。

2004年9月一汽伊顿变速箱有限公司成立,公司是由一汽集团公司与美国伊顿变速箱有限公司在一汽解放公司变速箱分公司基础上合资组建的,项目总投资1亿美元,注册资本5700万美元,双方各持股50%。而后2007年9月,一汽解放变速箱有限公司成立。直到2008年4月一汽解放汽车有限公司变速箱分公司才正式成立。

截止2012年底,解放变速箱分企业具有4.8亿元人民币的固定资产,建筑面积72564平方米,员工1700多名。公司拥有设备1600余台,其中300余台是高效精密的数控类设备。近年来,公司把重型变速箱生产能力的提升当成公司发展的第一个任务,分三期新增投资近10亿元人民币,计划到2015年,将形成年产28.6万台的变速箱综合生产能力,其中重型变速箱的生产能力将达到20万台。将满足国内外市场对重型产品的需求。

公司始终注重产品技术的进步,产品技术处于中国领头羊。公司开发了包括混合动力客车用的AMT变速箱,以先进的产品技术、多品种宽系列的产品格局、构筑了全新的产品竞争优势。公司通过技术合作等方式,先后引进了日本日野公司、美国伊顿公司的具有世界级技术水平的、带同步器的变速箱产品技术。为满足中国卡车市场的需求,公司成功地自主开发了不一样的规格的变速箱产品。目前,公司产品的规格覆盖了530牛顿米到2200牛顿米的范围,拥有5、6、7、8、9、10、12等档位的变速箱。已形成了单中间轴和双中间轴两大产品格局,共7个产品系列。

公司生产的变速箱产品具有轻量化、换档灵活、扭矩范围广、可靠性高等优点,完全满足国4环境保护标准要求。产品在整车匹配过程中优势显著,不仅满足了国内广大新老用户的需求,总成和零部件产品还实现较大出口。

从2010年开始,公司依靠自主开发的CA9T160产品的投放、CA10TA十档双中间轴变速箱平台产品产量的提升,确保了“三年两改观”目标的实现。目前,该公司新产品自主开发工作不断取得进展,基本实现了与解放系列重卡的发展保持同步。

公司于2009年5月20日注册成立。其前身是中国第一汽车集团哈尔滨变速箱厂,工厂始创于1955年12月28日,1986年12月9日,加盟第一汽车制造厂,成为解放汽车工业公司紧密联营厂。创立至今已有五十多年历史,是集国内生产汽车齿轮最早的企业之一,是生产汽车变速箱、取力箱、后桥齿轮及汽车齿轮的专业厂家。

工厂现有员工1200余人,其下设10个职能部门和8个生产车间。具有完善的产品营销与服务网络,全国共有10个市场部和210家服务站。工厂占地面积121775.6平方米,现有资产总额58004.4万元。

工厂具有独立的产品研究开发能力,配有COMPAQ网络工作站,运用Pro/E三维设计软件进行产品研究开发设计,可进行变速箱总成疲劳寿命和同步器换挡寿命等试验。公司基本的产品有:CA7S-120、CA9TA、CA9-119等重型变速箱,CA5-75、CA6-75等中型变速箱,CA5-38、CA5-48等轻型变速箱,CAG5-90F、CAG5-50F工程系列变速箱;130、五十铃、435、457、斯太尔等螺旋伞齿轮;小红旗、153、457等直伞齿轮;CA7-95、CA6-85、CA141等取力器总成及457等中重型差减总成。

公司拥有各类生产、检试验及动力等设备1084台(套),其中精、大、稀、关设备104台(套)。拥有德国蔡斯三坐标测量机、美国M&M齿轮测量中心、德国克林贝格数控滚刀磨床、美国格里森凤凰铣齿机、瑞士斯图特(内)外圆磨床等国际领先水平装备和锻造楔形横札机、艾协林多用炉、渗碳淬火连续炉、数控车床、数控滚齿机、数控插齿机、数控剃齿机、格里森铣齿机、滚检机、研齿机、圆拉机等国内领先水平装备。目前,公司已具备年产变速箱12万台,汽车后桥齿轮25万套,汽车取力箱6万台,中重型差减总成2万台,汽车齿轮及轴100万只的生产能力。

由表1可知,中国重汽的变速箱配套来源也主要有三家:中国重汽变速箱部、陕西法士特集团公司和中国重汽大同齿轮有限公司。其中重汽变速箱部是中国重汽的内部子公司,而大同齿轮有限公司是2008年才加入中国重汽的集团控股子公司。下面将就这两家公司进行重点介绍。

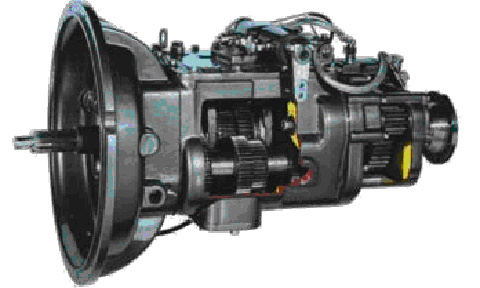

中国重汽有限公司变速箱部是中国重汽黄金产业链的重要一环。拥有主要生产设备300余台/套,大型生产流水线条,数字控制机床占总生产设备95%以上,目前生产能力已达到年产15万台,先进的加工检测设备,如德国进口的数控剃刀磨、齿轮检验测试中心、日本进口的卧式加工中心和五轴立式加工中心、易普森自动渗碳热处理连续线等,确保了产品的优秀品质。

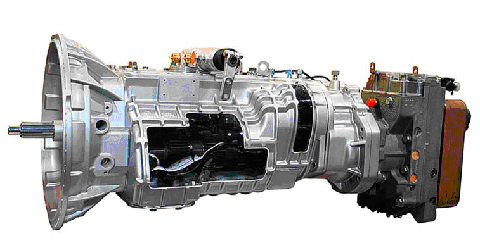

中国重汽HW系列变速箱是中国重汽根据国情厚积薄发研制的产品,它集当代先进的技术于一体,引领着国内重型变速箱的新潮流。国内首家批量生产的SMARTSHIFT智能手自一体变速箱(AMT),更是与国际领先水平同步,填补了国内重型汽车自动变速箱空白,满足了用户驾驶舒适、经济节油的需求。

变速箱部以科学发展观为指导,致力于百年企业和节能型绿色工厂建设。2015年将形成20万台变速箱生产能力,成为中国重型汽车变速箱主要生产基地之一。

中国重汽集团大同齿轮有限公司是中国重型汽车集团有限公司的全资子公司,是山西省高新技术企业和“百强潜力企业”。企业始建于1958年7月,初名大同综合机床厂,1964年5月定名大同齿轮厂,1997年9月改制为山西大同齿轮集团有限责任公司,2008年11月加入中国重汽集团。

公司现有职工2590人,其中工程技术人员350多人。科研设备齐全,产品技术领先,质量保证和环境管理体系健全。

公司位于大同市装备制造产业园区,是第一个入驻该园区的大规模的公司。公司占地1200多亩,拥有资产总值18.6亿元,拥有生产厂房及配套设施28万平方米、生产设备1600多台、生产线条。企业的年生产能力为:轻、中、重型商用汽车变速箱35万台,发动机齿轮150万件,工程机械齿轮60万件。企业具有中国最先进的轴齿轮自动加工线,牧野加工中心柔性箱体自动生产线,轴磨加工自动生产线,AGV变速箱装配线,易普森和爱协林等热处理生产线,并拥有德国胡尔特剃刀磨,瑞士莱斯豪尔、德国卡普和利勃海尔磨齿机等国际一流设备。轴类自动加工线在国内率先使用无线传输系统,主要生产线全部采用在线检测,主要检测设备全部采用最先进的进口设备。

公司是目前国内唯一拥有日系、欧系、美系三大技术平台和全同步器、双中间轴、行星机构、AMT等多种技术路线的变速箱研发生产企业。在三次引进日产柴变速箱制造技术的基础上,开发出微、轻、中型全系列变速箱;与欧洲著名设计公司合作,联合开发了具有国际领先水平、适合中国国情并拥有完全自主知识产权的多挡位、大扭矩变速箱,并荣获国家科技部“重点项目创新奖”;通过技术共享,先后开发出双中间轴、行星机构等多挡位工程系列变速箱。公司自主研发的多款变速箱,在中国汽车自主创新成果评选中荣获“原始创新奖”。公司与清华大学、北京理工大学、东风公司联合开发的AMT变速箱被列为国家“863”项目,并已通过验收开始投放市场。

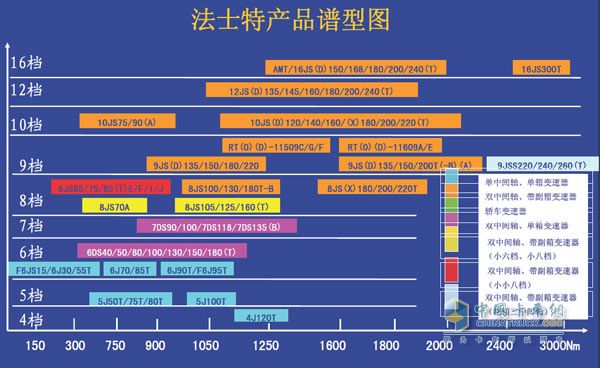

经过二十多年的积累和不停地改进革新,公司的商用汽车变速箱已形成完善的产品型谱,从5挡到16挡的不同挡位,可匹配60至450马力的全部商用车,并根据不一样的需要采用了细高齿、全铝壳、短行程碳颗粒同步器、强制润滑、气动助力等先进的技术,可完全满足微型车、轻型车、中型车、重型车、公路用车、工程用车以及客车等各种各样的车辆的使用上的要求。产品在智能化、轻量化、模块化方面居于国内领先水平。目前,公司的“汽车变速箱工程实验室”已被国家发改委认定为国家级工程实验室。发动机齿轮生产是中国装备水平最高、质量控制能力最强的生产基地。

公司的主流产品商用汽车变速箱主要为东风公司、一汽集团、中国重汽、北汽福田等国内数十家主机厂500多种车型配套,国内市场占有率始终保持在10%左右。近年来,公司积极地推进国际化战略,通过技术引进和国际合作实现了产品技术和管理的全面提升,通过零部件出口与国际优势企业合作提升了企业质量及管理标准。商用汽车变速箱配装整车和CKD出口到东南亚、中东、非洲、南美、俄罗斯等地区和国家,并成为国际市场点单青睐的产品;发动机齿轮主要为美国康明斯公司全球供货,出口到美国、英国、德国、法国、巴西、日本、新加坡等国家;工程机械齿轮主要为美国迪尔公司、纽荷兰公司、爱科公司供货。

加入中国重汽集团以来,中国重汽集团不仅从资金、市场、技术、管理等方面给予大齿公司最大的支持,而且还在大齿公司延伸产业链,将大齿公司建造成集团公司的四大重要基地,即:零部件出口基地、变速箱研发生产基地、齿轮铸锻基地、汽车车桥齿轮生产基地,使大齿公司成为中国齿轮行业的领先企业。大齿公司“十二五”发展目标是:通过实施二期、三期建设,形成年产各类变速箱85万台、桥齿16万件、汽车发动机齿轮500万件、工程机械齿轮65万件、门式桥10000套的综合能力,年出售的收益提升到80亿元以上。

如表1,因为福田欧曼中重型卡车主要是采用法士特和大齿的变速箱,而内部企业福田汽车变速箱公司的产品主要给福田轻卡配套,故在这里专门对全国最大的重型汽车变速箱和汽车齿轮生产基地陕西法士特集团公司作一重点介绍。

陕西法士特集团公司是我国最大的以重型汽车变速箱、汽车齿轮及其锻、铸件为基本的产品的专业化生产企业和出口基地。各项经营指标近十多年名列全国齿轮行业第一,重型变速箱产销量世界第一。

依靠科学技术进步和自主创新,法士特集团公司已发展成为全世界最大的重型变速箱制造商和销售商,旗下拥有西安、宝鸡两地四厂共10余家控、参股子公司;已形成年产各型系列汽车变速箱80万台、齿轮5000万只和汽车锻件8万吨的综合生产能力。重型变速箱产品被国内50多家主机厂的上千种车型选为定点配套产品,8吨以上重型汽车市场占有率超过70%,15吨以上超过85%,并广泛出口美国、澳大利亚、东欧、南美、东南亚、中东等多个国家和地区。

集团公司设备精良,拥有国际先进的现代化锻造生产线、数控机加工生产线、热处理生产线、装配生产线以及高效精密的计量、检测、试验手段,为产品的高质量提供了可靠的保证。

在中国汽车服务品牌星级评选中,法士特公司连年摘得最高奖项“五星级汽车服务品牌”,成为全国汽车齿轮行业唯一上榜企业;在“首届中国国际卡车节油大赛”上,法士特变速箱分别荣获“省油成就奖”和“最省油变速箱奖”两项大奖,成为汽车总成零部件行业唯一获得两项大奖的企业。在“中国汽车自主创新成果大典”评选中,法士特四款变速箱新产品分别荣获“原始创新奖”和“集成创新奖”,获奖项目总数位居汽车总成零部件行业之首。

▼主变速器有全同步器和无同步器两种:对于全同步器变速器,主箱采用锁环式双锥面同步器,同步容量大,挂档灵活轻便;副变速器采用增强型锁销式同步器,可靠性更高。

▼全同步器设计:主箱采用锁环式双锥面同步器,同步容量大,挂档灵活轻便;副变速器采用增强型锁销式同步器,可靠性更高。

▼前副箱、主箱采用锁环式双锥面同步器,同步容量大,挂档灵活轻便;后副变速器采用增强型锁销式同步器,可靠性更高。

该系列变速器适用于各种重型公路运输车、改装车、汽车起重机、铁路轨道车等。

▼齿轮采用“细高齿”设计(重叠系数>2),啮合平稳,噪音低,寿命长。

▼可以实现单H单杆操纵,双杆操纵,远距离操纵和直接操纵。全同步器设计,主箱采用锁环式双锥面同步器,同步器容量大,档位清晰,换档灵活轻便。

▼副箱各齿轮强度大幅加强,副箱寿命提高2倍以上。新款副箱大锁销式同步器同步扭矩容量加大,且同步器的锁止销由6个增加为9个,提高了同步器性能和寿命,加强了变速器的操控性能。

▼变速器副箱增加了润滑油路,大幅度的提升了变速器的常规使用的寿命,有效的减低了变速器的故障率,节省了维修费用。

▼全同步器设计,主箱采用锁环式双锥面同步器,同步容量大,挂档灵活轻便;副变速器采用锁销式同步器,可靠性高。

▼主变速器采用双中间轴结构,副变速器采用三中间轴结构。三中间轴结构除具有双中间轴变速器的优点以外,齿轮、轴、轴承等的受力更小。

▼主变速器有全同步器和无同步器两种:对于全同步器变速器,主箱采用锁环式双锥面同步器,同步容量大,挂档灵活轻便;副箱锁销式同步器,可靠性高。

▼全同步器设计,主箱采用锁环式双锥面同步器,同步容量大,挂档灵活轻便;副变速器采用锁销式同步器,可靠性高。

▼全同步器设计,主、副箱均采用锁环式双锥面同步器,同步容量大,挂档灵活轻便。